گروه صنعتی سیمرکو به عنوان سازنده خط تولید کنسرو رب گوجه فرنگی، خط تولید مذکور را در دو حالت تولید رب به صورت فلهای و بسته بندی در داخل شیشه و قوطی ارائه می نماید.

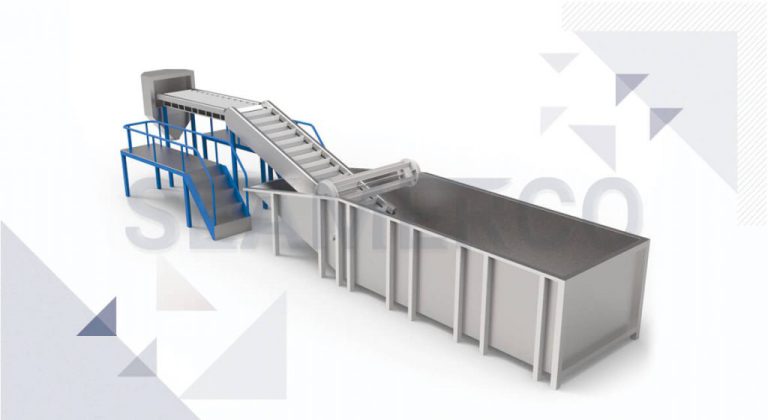

با توجه به آب مصرفی در بخش تخلیه و شستوشوی گوجهها نیاز است تا آب از ضایعات جداسازی شود، برای این منظور از دستگاه فیلتر فیزیکی آب استفاده میشود. آب حوضچه تخلیه گوجهها، با پمپهای تعبیه شده در بخش تحتانی، با فشار وارد کانال عمودی متصل به فیلتر فیزیکی شده و با هر بار چرخش آن، ضایعات از آب جدا میشود آب تصفیه شده به وان شستوشو بر می گردد تا در مصرف آب جلوگیری به عمل آید و ضایعات بدست آمده هم از کانال تعبیه شده خارج میشود.

گوجهها به وسیلهی نوار نقاله از حوضچهی شستوشو به دستگاه سورتینگ انتقال داده میشوند و روی نوار سورت پخش میشود که شامل دو نوار به هم چسبیده است. سورتینگ (نوار بازرسی) و نوار شستوشو میباشد. کارگران گوجههای ناسالم و مواد زائد روی نوار نقاله را از گوجههای سالم جدا میکنند. سپس برای شستوشوی نهایی به نوار شستوشو که شامل یک سری غلتک میباشد انتقال داده میشوند و با استفاده از فشار آب زیادی که توسط نازل ایجاد میشود، کاملا شستوشو داده میشوند.

پس از شستوشو و جداسازی از ضایعات گوجهها وارد دستگاهی به نام منوپمپ هلیس دار میشوند، دستگاهی است که با چرخش شفت مرکزی مارپیچی که دارد باعث خرد شدن و جلو رفتن گوجههای خردشده به دستگاه بعدی میشود.

گوجهها پس از خرد شدن، در داخل دستگاهی به نام پری هیتر وارد میشوند تا با حرارت دهی به دو روش هات بریک (دمای بالاتر از 85 درجه) و کلد بریک (دمایی کمتر از 70 درجه) بافت خرد شده گوجه نرم شده تا علاوه بر آنزیم بری در بازدهی بیشتر آب گوجه تاثیر بهتری داشته باشد. این دستگاه دارای لوله هایی رفت و برگشت جهت وارد شدن آب گوجه و پوسته جهت وارد شدن بخار آب میباشد این دستگاه در ظرفیتهای مختلفی طراحی و ساخته میشود.

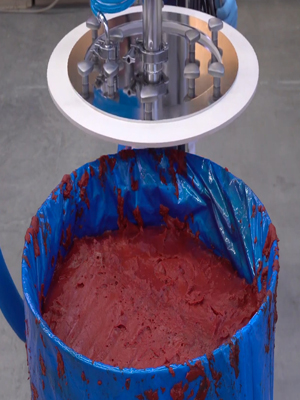

جهت تبدیل شدن آب گوجه تصفیه شده به رب می بایست از دستگاه تغلیظ کننده رب استفاده کرد یکی از دستگاههای رایج در ظرفیتهای پائین بچ میباشد. دستگاه بچ از دو عدد کپسول جاکت دار (دوجداره) به همراه کندانسور و پمپ آب و وکیوم جهت ایجاد خلاء در هنگام پخت، تشکیل شده است تا تبدیل آب گوجه به رب گوجه فرنگی را تحت خلاء و با دمایی کمتر از 70 درجه سانتی گراد جهت بالابردن کیفیت محصول نهایی انجام دهد.

جهت تغلیظ آب گوجه در ظرفیتهای بالا از دستگاه کانتینیوس استفاده میشود. برای حذف آب اضافی از تبخیرکنندههای تحت خلأ استفاده میکند تا تغلیظ در زمان کوتاهتر و در دمای پایینتری انجام شود. این دمای پایین باعث بهترشدن رنگ و خواص ظاهری و کیفی رب گوجه فرنگی میگردد. دستگاه کانتینیوس شامل دو و یا سه افکت میباشد که بهصورت پیوسته به هم وصل هستند.

سوالات متداول خط تولید رب

کارشناسان فنی مجموعه سیمرکو با گردآوری مهمترین سوالاتی که حاصل تعامل چندین ساله با کارآفرینان فعال در حوزه تولید مواد غذایی است، سعی در یافتن مدلی کردهاند که بتواند پاسخگوی چنین دغدغههای باشد. بر اساس مدل پیشنهادی سیمرکو جهت راهاندازی خط تولید، مسیر کارآفرینان از زمان شکلگیری یک ایده تا تولید محصول نهایی شامل موارد زیر میباشد.

گام نخست: مشاوره تخصصی و امکانسنجی اولیه

گام دوم: ارائه طرح توجیهی و اخذ جواز تاسیس

گام سوم: طراحی و ساخت ماشینآلات

گام چهارم: اجرای زیرساختها و راهاندازی خط تولید

گام پنجم: تولید آزمایشی محصول و اخذ جواز بهرهبرداری

گام ششم: اخذ پروانههای بهداشتی

گام هفتم: آموزش و مشاوره

گام هشتم: تولید نهایی، بازاریابی و فروش محصول

مواردی رو باید برای این منظور در نظر گرفت که برخی از اونها عبارتنداز :

عرضه و تقاضای محصول، دسترسی آسان به مواد اولیه، دسترسی به بازار فروش و مصرف، در نظر گرفتن هزینههای تولید متناسب با سرمایه گذاری اولیه همه این موارد اهمیت بالایی در تعیین نوع محصول تولیدی خواهد داشت.

ظرفیتی که علاوه بر توجیه پذیر کردن هزینههای ثابت و جاری بتونه محصول تولیدی شما رو در بازار معرفی کنه .

مراحلی که معمولا در فازبندیهای هدف گذاری شده به صورت استاندارد مطرح هست عبارتند از :

فاز اول : شناخت موسس از روند تولید و آشنا شدن با فضای مربوطه و موانع پیش رو، بدست آوردن راهکارهای برون رفت از موانع ، فرصتها و چالشهای پیش رو در سال نخست تجربه میشه

فاز دوم تبلیغات و حضور مدوام و بهره برداری از فرصتها و ارائه آفرهای فروش با حداقل سود و حداکثر تیراژ، آشنا شدن توزیع کنندگان و فروشندگان با محصول تولید شده در سال دوم

فاز سوم تنوع در محصولات و کاهش هزینههای بازرگانی، کاهش هزینههای تولید، تمرکز در ایجاد بازار هدف با توجه به دادههای بدست آمده در طی دو سال

فاز چهارم پاسخ مناسب به درخواستهای مشتریان با توجه به بازخورد بازرگانی و فروش، ایجاد نمایندگی داخلی و خارجی، تولید محصول با درنظر گرفتن محیط و بازار هدف و سفارش مشتری، صادرات محصول رقابتی

در اینکه موقعیت کارخانه جهت راه اندازی رب گوجه فرنگی کجا باشه، باید به چند نکته توجه بشه اول اینکه موقعیت کارخانه یا به محل تهیه مواد اولیه نزدیک باشه و یا به بازار مصرف، صرف اینکه شما یک زمین و یا یک سوله ای رو دارید که مالک اون هستید و هزینهای از بابت خرید ملک و یا اجاره پرداخت نمیکنید نمیتونه ملاک تعیین موقعیت اجرای کارخانه باشد.

گروه صنعتی سیمرکو، تاکنون در راهاندازی ۱۷۰ کارخانه داخلی و ۳۷ کارخانه خارجی مشارکت داشته است.