خط تولید کنسرو زیتون

خط تولید کنسرو زیتون ساخت سیمرکو

ظرفیتهای خط تولید کنسرو زیتون

لیست ماشین آلات خط تولید کنسرو زیتون

بالابر و بشکه برگردان

جهت خارج کردن زیتونها و انتقال آنها به دستگاه بعدی نیاز است تا از دستگاه بالابر و بشکه برگردان استفاده شود. ابتدا بشکه به بالا انتقال داده میشود تا سطحی بالاتر از هاپر بالا بر مواد داشته باشد و پس از آن توسط استاپری که در قسمت فوقانی آن در نظر گرفته شده است بشکه برگردانده میشود تا محتویات داخلی آن به داخل هاپر بالابر کاملا تخلیه شود.

بالابر

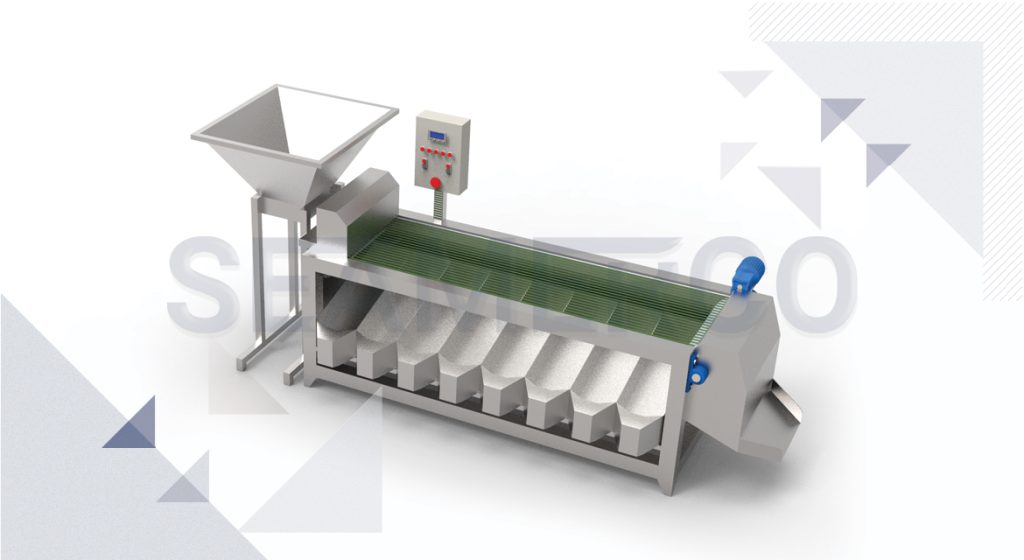

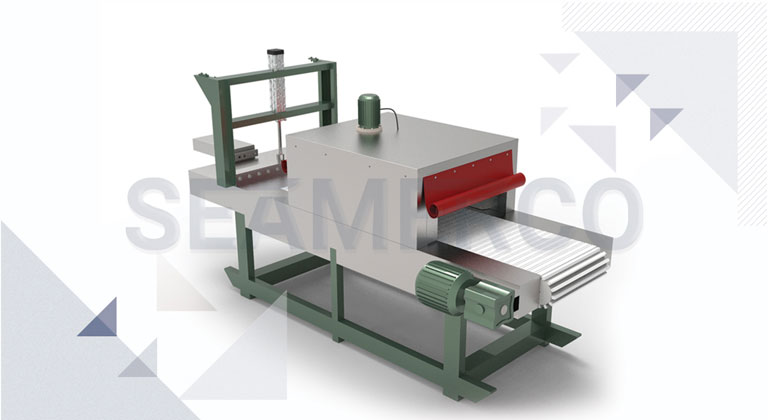

سورتینگ

دستگاه سورتینگ دارای چندین ریل نواری لاستیگی دوار میباشد که با انتقال زیتونها به داخل هاپر آن و خارج شدن زیتون به صورت تدریجی امکان قرار گرفتن هر زیتون بر روی ریل جلو برنده لاستیکی بوجود میآید، با هر بار جلو رفتن زیتونها بر روی این ریلهای لاستیکی فاصله آنها از هم بیشتر شده و با این کار زیتونها از قسمتی خارج میشوند که کوچکتر از دهانه دو لاستیک در حال حرکت بر روی این دستگاه باشند. پس از آن توسط مخزنی که در زیر آن قسمت قرار گرفته زیتونها در آن طبقه بندی در کنار هم جمع شده و آماده عملیات اماده سازی میشوند.

دم گیر

وان شست و شو

زیتونهای دم گیری شده داخل وان شست و شو قرار میگیرند و توسط بلوئر داخل آب موجود در وان شست و شو حبوبات سازی صورت میگیرد تا آب داخل وان با تلاطم بیشتری زیتونها را بشوید. زیتونها با جریان هوایی که بر روی سطح آب توسط بلوئر ایجاد شده به سمت الواتور موجود در دستگاه هدایت می شوند در حین انتقال زیتونها به سمت دستگاه بعدی، توسط نازلهای فشرده سازی آب، شست و شوی نهایی بر روی زیتونها صورت میگیرد.

هسته گیر

زیتونها با نوار مخصوص به سمت جلو حرکت کرده و توسط سنبههای مخصوص در حال چرخش، باعث ایجاد فشار به پشت هسته زیتون میشود، اینکار باعث خارج شدن هسته زیتون از بافت آن میشود. پس از هسته گیری شدن، زیتونها به دستگاه دانسی متر انتقال داده میشوند تا با جریان آبی که در این دستگاه وجود دارد و خالی کردن زیتونهای هسته گیری شده بر روی سطح آب در جریان این دستگاه، زیتونهای هسته گیری شده به دلیل سبک بودن بر روی سطح آب مانده و به دستگاه بعدی انتقال داده میشود و زیتونهای هسته دار به دلیل سنگین بودن به زیر آب میرود.

بالابر مواد

دستگاه بالابر دارای هاپر مخصوص میباشد، زیتونهای بی هسته شده بر روی آن قرار میگیرند، با هربار حرکت نواری که دارای لبههای کوتاه تیغهای میباشد بخشی از زیتونها را از هاپر جدا کرده و به دستگاه بعدی انتقال میدهد.

بلانچر

دستگاه بلانچر دارای دارم شبکهای دواری میباشد که با انتقال زیتونها این درام به داخل آب باحرارت بالا، باعث آنزیم بری و پخت اولیه و نرم شدن بافت زیتون میشود.

سینی ترافیک

شیشه شوی استریل

قبل از پرکردن محتویات داخل شیشه، می بایست شیشهها استریل شوند، برای این منظور از دستگاه شیشه شوی استفاده می شود. با عبور کردن هر یک از شیشهها از زیر نازل بخار آب به صورت فشرده و نازل باد جهت خشک کردن فرآیند استریل کردن شیشهها صورت میگیرد.

خشک کن شیشه

پس از شست و شوی شیشه، درصورتی که آب داخل شیشه بماند، باعث ایجاد کپک در محتویات داخل شیشه میشود، برای جلوگیری از این موضوع میبایست شیشهها خشک شوند. شیشهها پس از شست و شو به داخل تونلی وارد میشوند که توسط المنتهای حرارتی گرم شدهاند. و با عبور شیشههای شسته شده از داخل این تونل، شیشه کاملا خشک میشود و اماده پر کردن میشوند.

پر کن

پرکن دوار، دارای نوار ترانسپورت جهت هدایت شیشهها به سمت محفظه دواری میباشد که در آن زیتونها از دستگاه بلانچر توسط بالابر انتقال داده شده است تا با هر بار چرخش، امکان ریزش زیتون به داخل شیشهها صورت میگیرد. این کار به صورت پیوسته و ریزشی میباشد، شیشه ها از زیتون پر و لبریز میشوند و قبل از خارج شدن شیشهها مقداری از زیتونها از روی سطح شیشه خارج میشوند.

فرمولاسیون

جهت ترکیب و ساخت محلول مخصوص کنسرو زیتون میبایست از دستگاه فرمولاسیون استفاده کرد. فرمولاسیون دارای یک مخزن در قسمت زیر و یک مخزن در قسمت فوقانی میباشد که مخزن زیر دارای جاکت (جداره بخار آب) و همزن با سرعت بالا جهت ترکیب کردن آب، نمک، سرکه، اسیدهای مجاز، فلفل و… میباشد و مخزن بالا جهت ذخیره سازی و دارای جاکت و همزن با سرعت پائینتر میباشد.

محلول ریز

جهت اضافه کردن محلول ساخته شده توسط فرمولاسیون به شیشههای پر شده از زیتون، از دستگاه محلول ریز دوشی و یا پنوماتیک استفاده میشود. در دستگاه محلول ریز دوشی با عبور شیشهها از زیر دوش، محلول ساخته شده به شیشهها دوش میشود و سر ریز آن به مخزن و در نتیجه به چرخه ریزش، انتقال پیدا میکند و در صورتی که دستگاه پنوماتیک باشد شیشهها پس از عبور از سنسور تشخیص شیشه و به حد نصاب رسیدن تعداد شیشهها متناسب با تعداد نازلها، درگاه ورودی را مسدود میکند و توسط plc فرمان به ریزش محلول از نازلها داده میشود.

اگزاستر

دربندی شیشه

شیشههای پرشده، با نوار انتقال به داخل دستگاه دربند منتقل میشود، ریل درب انداز، دربهای شیشه را طوری در مسیر شیشهها قرار میدهد تا با عبور شیشه از زیر ریل درب انداز، لبه شیشه به لبه درب فلزی شیشه گیر کرده و باعث کشیده شدن درب از داخل ریل و آزاد شدن آن و قرار گرفتن درب در بالای شیشه میشود. شیشه به زیر هد دستگاهها منتقل می شود و توسط هدهای دستگاه، درب بر روی شیشه محکم میشود.

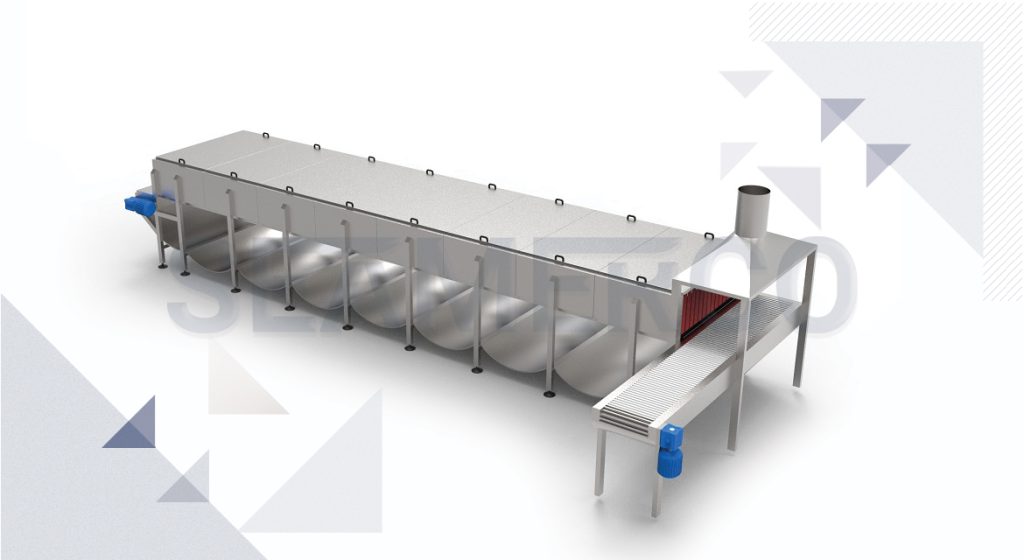

تونل پاستور

پس از عمل دربندی شیشهها، با نوار کانوایری که بین دستگاه دربندی و تونل پاستور تعبیه شده است، شیشهها به داخل تونل پاستور انتقال داده میشود. تونل پاستور دارای یک محفظه سه قسمتی و یک نوار نقاله میباشد که در طول مسیر تونل پاستور، شیشهها را در هر مرحلههای مختلفی قرار میدهد. مرحله اول دوش آب با دمایی بالاتر از ۸۵ درجه، مرحله دوم دوش آب با دمایی بالاتر از ۵۵ درجه، مرحله سوم دوش آب با دمایی بالاتر از ۳۸ درجه میباشد در طی زمانهای مختلفی میباشد و در انتها شیشهها خنک و خشک می شوند تا فرایند پاستور شدن نهایی شود.

لیبل شیرینگ

لیبل زن

جت پرینتر

شیرینگ پک

سوالات متداول خط تولید کنسرو زیتون

کارشناسان فنی مجموعه سیمرکو با گردآوری مهمترین سوالاتی که حاصل تعامل چندین ساله با کارآفرینان فعال در حوزه تولید مواد غذایی است، سعی در یافتن مدلی کردهاند که بتواند پاسخگوی چنین دغدغههای باشد. بر اساس مدل پیشنهادی سیمرکو جهت راهاندازی خط تولید، مسیر کارآفرینان از زمان شکلگیری یک ایده تا تولید محصول نهایی شامل موارد زیر میباشد.

گام نخست: مشاوره تخصصی و امکانسنجی اولیه

گام دوم: ارائه طرح توجیهی و اخذ جواز تاسیس

گام سوم: طراحی و ساخت ماشینآلات

گام چهارم: اجرای زیرساختها و راهاندازی خط تولید

گام پنجم: تولید آزمایشی محصول و اخذ جواز بهرهبرداری

گام ششم: اخذ پروانههای بهداشتی

گام هفتم: آموزش و مشاوره

گام هشتم: تولید نهایی، بازاریابی و فروش محصول

در صورت بهره برداری همزمان از خط تولید زیتون، جهت بهره برداری زیتون پرورده نیاز به دستگاه های چرخ گوشت، دیگ پاتیل گردان جهت پخت و ترکیب محتویات زیتون پروده و دستگاه پرکن مخصوص جهت پرکردن زیتون پرورده می باشد.

برخی از کشاورزان زیتون را به دو صورت زیتون هسته دار و زیتون بدون هسته به کارخانجات ارائه می دهند . برخی از کارگاه های خدماتی، امکان سورت کردن و بی هسته کردن زیتون ها را برای کشاوران فراهم می نمایند.

بله، کاهش هزینههای اولیه با تغییر در ظرفیت و شکل اجرای خط تولید، میسر خواهد شد. کاهش هزینه عموما با دو روش کاهش در ظرفیت ماشینآلات و یا خرید ماشینآلات دست دوم صورت میگیرد. شرکت سیمرکو، پلنهای گوناگونی را برای اجرای خط تولید کنسرو تن ماهی در نظر گرفته است که شامل انواع صنعتی، کارگاهی و اورهالشده میباشد. اجرای خط تولید با ماشینآلات اورهال شده معمولا موجب کاهش ۴۰ درصدی سرمایهگذاری اولیه خواهد شد. در صورتی که تهیه زیتون از کشاورز به صورت هسته گیری شده باشد، نیازی به دستگاه برگردان بشکه، سورتینگ، هسته کن، دم گیر نمیباشد و در نتیجه هزینه اجرای خط تولید ارزان تر تمام خواهد شد.

ظرفیتی که علاوه بر توجیه پذیر کردن هزینههای ثابت و جاری، متناسب با سرما گذاری اولیه و درخواست بازار باشد. پیشبینی مواد اولیه شامل تهیه رب متناسب با ظرفیت بسته بندی، تهیه قوطی و درب قوطی، شیشه و درب شیشه، کارتن و نایلون، انرژی مصرفی و همچنین در نظر گرفتن بازار عرضه و تقاضا میباشد.

مراحلی که معمولا در فازبندی های هدف گذاری شده به صورت استاندارد مطرح هست عبارتند از :

فاز اول : شناخت موسس از روند تولید و آشنا شدن با فضای مربوطه و موانع پیش رو، بدست آوردن راهکارهای برون رفت از موانع ، فرصت ها و چالشهای پیش رو در سال نخست تجربه میشه

فاز دوم: تبلیغات و حضور مدوام و بهره برداری از فرصتها و ارائه آفرهای فروش با حداقل سود و حداکثر تیراژ، آشنا شدن توزیع کنندگان و فروشندگان با محصول تولید شده در سال دوم

فاز سوم: تنوع در محصولات و کاهش هزینههای بازرگانی، کاهش هزینههای تولید، تمرکز در ایجاد بازار هدف با توجه به دادههای بدست آمده در طی دو سال

فاز چهارم :پاسخ مناسب به درخواستهای مشتریان با توجه به بازخورد بازرگانی و فروش، ایجاد نمایندگی داخلی و خارجی، تولید محصول با درنظر گرفتن محیط و بازار هدف و سفارش مشتری، صادرات محصول رقابتی

پروژههای ما

گروه صنعتی سیمرکو، تاکنون در راهاندازی ۱۷۰ کارخانه داخلی و ۳۷ کارخانه خارجی مشارکت داشته است.

بهشهد

- شیراز

- ایران

- 1387

- خیارشور و زیتون

- 3 ماه

- 6000 شیشه در روز

بهار آرام

- گیلان

- ایران

- 1394

- زیتون شور

- 4 ماه

- 4000 شیشه در ساعت

فرخی

- ساوه

- ایران

- 1396

- سوپ و مواد گوشتی

- 6 ماه

- 2.000 قوطی در روز